Технологическая последовательность операций по монтажу электрических машин зависит от их габаритов и способов поставки (в собранном или разобранном виде).

Электрические машины, поступившие с завода-изготовителя в собранном виде, на месте монтажа не разбирают, а устанавливают после внешнего осмотра, продувки осевшей на них пыли, проверки состояния изоляции и промывки подшипников скольжения.

Так, например преобразовательные агрегаты поставляются собранными на общей фундаментной плите и сцентрованными. После внешнего осмотра и продувки от пыли производится их монтаж, который сводится к установке и выверке фундаментной плиты (на которой уже собраны машины) и креплению ее анкерными болтами к фундаменту. Фундаментную плиту выставляют по высотным и осевым отметкам в соответствии с установочными чертежами. Горизонтальное положение плиты выверяют с достаточной точностью гидростатическим уровнем.

Работы по монтажу электрических машин начинают с изучения технической документации: рабочих и установочных чертежей, увязанных с чертежами фундаментов машин и технологического оборудования; проекта производства электромонтажных работ или технологической записки; спецификации и комплектовочных ведомостей; сборочных заводских чертежей.

В объем работ по подготовке к монтажу электрических машин входят следующие основные работы, связанные с центровкой валов: подробное ознакомление с машинами, подлежащими установке; выявление способов крепления машин к фундаментам и методов сочленения валов машин между собой, а также с технологическими механизмами по установочным чертежам заводов-изготовителей и другой технической документации; фиксация высотных отметок (по установочным чертежам) для отдельно стоящих машин-агрегатов, не связанных с технологическими механизмами, и расположения осей валов указанных механизмов для приводных двигателей; ознакомление с наличием и определение недостающих подъемно-транспортных средств, приспособлений, канатов, стропов, и инструментов для установки и центровки валов машин, выдача заявок на их приобретение; выявление необходимого количества полумуфт, проверка их наличия на складах заказчика и соответствия чертежам завода-изготовителя машин.

Перед центровкой валов должны быть выполнены следующие подготовительные работы: подготовка рабочего места; проверка шеек валов; проверка состояния полумуфт; подготовка полумуфт к насадке; нагрев полумуфт; насадка полумуфт; очистка и осмотр вкладышей подшипников; проверка положения шеек вала в нижних вкладышах; предварительная проверка совпадения линии валов; проверка радиального биения валов и полумуфт; проверка полумуфт на осевое биение.

Ниже в такой же последовательности рассматриваются все эти работы.

Подготовка рабочего места

Началу работ по центровке валов электрических машин должна предшествовать уборка и подготовка рабочего места. Для этого от концов центрируемых валов должны быть удалены все ненужные предметы (такелажная оснастка, инструмент, детали), убран мусор с фундамента и вокруг него. К месту производства работ должно быть подведено переносное низковольтное освещение, поднесены и уложены в определенном месте все необходимые приспособления, канат для проворачивания валов краном, инструменты и приборы. Следует подготовить цилиндровое масло для смазки подшипников, тетрадь для записи результатов замеров и цветные карандаши или мел для пометок на полумуфтах.

Проверка шеек валов

Шейки валов машин, прибывших в разобранном виде, тщательно очищают от антикоррозионного покрытия чистыми тряпками, смоченными бензином, уайт-спиритом или ксилолом. Могут быть также применены деревянные скребки. Применять какие либо другие скребки категорически запрещается, чтобы не повредить шлифованные поверхности. Очищенную поверхность очищают чистой бязью или марлей, смоченной этиловым спиртом. Затем ее промывают керосином и протирают насухо. После этого очищенную и промытую шейку вала тщательно осматривают.

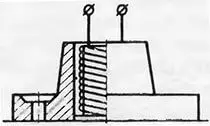

|

| Рисунок 1. Приспособление для шлифовки вала. 1 – полухомут; 2 – вал; 3 – фетр или войлок; 4 – наждачное полотно |

При обнаружении на шейках вала царапин, рисок или следов коррозии их следует устранить путем шлифовки вала. Шлифовку шейки вала производят при помощи приспособления, показанного на рисунке 1. На шейку вала укладывают мелкое наждачное полотно, смазанное маслом, и поверх него – фетр или войлок. Концы наждачного полотна и фетра зажимают между фланцами полухомутов так, чтобы для их вращения не требовалось больших усилий. Шлифовку производят вращением указанного приспособления от руки.

При шлифовке шеек вала наждачное полотно меняют через каждые 15 – 20 минут, а положение ротора изменяют каждый час поворотом его вокруг оси на 90, 180, 270° и так далее.

При полировке шеек вала применяют то же приспособление. Для полировки к наждачному полотну, смазанному маслом, добавляют мел. Полировать можно также пастой ГОИ. При этом вместо наждачного полотна применяют прессшпан или кожу, на которые наносят пасту ГОИ, разведенную керосином. После шлифовки и полировки шейки вала промывают керосином и вытирают насухо.

Проверка состояния полумуфт

Так же как и шейки валов, полумуфты перед посадкой очищают от антикоррозионного покрытия вначале деревянными скребками, а затем тряпками, смоченными бензином, уайт-спиритом или ксилолом. После этого полумуфты промывают керосином, протирают насухо и осматривают.

При обнаружении забоин, рисок или царапин осторожно зачищают их наждачным полотном или шабером.

Подготовка полумуфт к насадке

Независимо от способа насадки необходимо замерить посадочное отверстие ступицы полумуфты и диаметр конца вала и убедиться в отсутствии конусности в отверстии полумуфты и на посадочной части вала. Отверстие в ступице полумуфты и посадочная часть вала должны иметь форму цилиндра.

Измерения выполняют микрометрическим нутромером (замер отверстия) и скобой с отсчетным устройством (замер диаметра вала) обязательно в трех местах по длине ступицы и длине конца вала и в двух перпендикулярных плоскостях. Нутромер в отверстии ступицы полумуфт устанавливают так, чтобы его ось не имела наклона к оси отверстия, в противном случае измерения будут неверными. Результаты измерения отверстия нутромером проверяют, пользуясь прецизионным штангенциркулем.

При несоответствии посадочных размеров необходимо запросить завод-изготовитель машин. У некоторых машин полумуфты насаживают с применением фиксирующих деталей (шпонок, стопорных винтов и других). Эти полумуфты насаживают либо без подогрева, либо с небольшим подогревом.

Для определения соответствия посадочных размеров концов вала и отверстия в ступице полумуфты пользуются данными, приведенными в таблицах 1 и 2.

Таблица 1

Допуски и посадки по системе отверстия второго класса точности

| Номинальные диаметры, мм | Отклонения отверстия, мм | Горячая посадка (Гр) | Глухая посадка (Г) | Тугая посадка (Т) | Напряженная посадка (Н) | Плотная посадка (П) | ||||||

| отклонение вала, мк | ||||||||||||

| верхнее | нижнее | верхнее | нижнее | верхнее | нижнее | верхнее | нижнее | верхнее | нижнее | верхнее | нижнее | |

| 80 – 100 100 – 120 120 – 150 150 – 180 180 – 220 220 – 260 260 – 310 310 – 360 360 – 440 440 – 500 | +35 +35 +40 +40 +45 +45 +50 +50 +60 +60 | 0 0 0 0 0 0 0 0 0 0 | +140 +160 +190 +220 +260 +300 +350 +400 +475 +545 | +105 +125 +150 +180 +215 +225 +300 +350 +415 +485 | +45 +45 +52 +52 +60 +60 +70 +70 +80 +80 | +23 +23 +25 +25 +30 +30 +35 +35 +40 +40 | +35 +35 +40 +40 +45 +45 +50 +50 +60 +60 | +12 +12 +13 +13 +15 +15 +15 +15 +20 +20 | +26 +26 +30 +30 +35 +35 +40 +40 +45 +45 | +3 +3 +4 +4 +4 +4 +4 +4 +5 +5 | +12 +12 +14 +14 +16 +16 +18 +18 +20 +20 | – 12 – 12 – 14 – 14 – 16 – 16 – 18 – 18 – 20 – 20 |

Таблица 2

Допуски и посадки по системе вала второго класса точности

| Номинальные диаметры, мм | Отклонения вала, мм | Горячая посадка (Гр) | Глухая посадка (Г) | Тугая посадка (Т) | Напряженная посадка (Н) | Плотная посадка (П) | ||||||

| отклонение отверстия, мк | ||||||||||||

| верхнее | нижнее | верхнее | нижнее | верхнее | нижнее | верхнее | нижнее | верхнее | нижнее | верхнее | нижнее | |

| 80 – 100 100 – 120 120 – 150 150 – 180 180 – 220 220 – 260 260 – 310 310 – 360 360 – 440 440 – 500 | 0 0 0 0 0 0 0 0 0 0 | –20 –23 –27 –27 –30 –30 –35 –35 –40 –40 | –93 –113 –137 –167 –200 –240 –285 –335 –395 –465 | –140 –160 –190 –220 –260 –300 –350 –400 –475 –515 | –40 –40 –12 –12 –15 –15 –18 –18 –20 –20 | –45 –45 –52 –52 –60 –60 –70 –70 –80 –80 | 0 0 0 0 0 0 0 0 0 0 | –35 –35 –40 –40 –45 –45 –50 –50 –60 –60 | +9 +9 +10 +10 +11 +11 +12 +12 +15 +15 | –26 –26 –30 –30 –35 –35 –40 –40 –45 –45 | +23 +23 +27 +27 +30 +30 +35 +35 +40 +40 | –12 –12 –14 –14 –16 –16 –18 –18 –20 –20 |

Для тяжелых условий работы (приводы клетей прокатных станов и других) полумуфты насаживают на валы в горячем состоянии с натягом, обеспечивающим необходимую прочность насадки. Величина натяга считается достаточной, если диаметр отверстия в ступице полумуфты, насаживаемой в горячем состоянии, будет до нагревания меньше диаметра посадочного конца вала на 0,08 – 0,1 мм на каждые 100 мм диаметра вала.

Например, для вала диаметром 500 мм отверстие в ступице полумуфты должно быть на (0,08 – 0,1)×5 = 0,4 – 0,5 мм меньше диаметра вала, то есть равно 499,5 – 499,6 мм. В дальнейшем для упрощения расчетов будем рассматривать лишь один размер диаметра ступицы 499,5 мм. В этом случае полумуфта будет насажена на вал с натягом, равным 500 – 499,5 = 0,5 мм.

При такой разнице в диаметрах создается натяг, обеспечивающий достаточную прочность насадки. Допускать слишком большую величину натяга не следует, так как это может привести к разрыву ступицы; при меньшем натяге возможно провертывание полумуфт на валу при передаче больших крутящих моментов.

Указанное практическое правило соответствует нормативам натягов, принятым в машиностроении.

Эти данные приведены в таблице 3.

Таблица 3

Натяги по системе отверстия второго класса точности при горячей насадке

| Номинальный диаметр вала, мм | Натяг, мк | Номинальный диаметр вала, мм | Натяг, мк | |||

| наибольший | наименьший | наибольший | наименьший | |||

| 50 – 65 65 – 80 80 – 100 100 – 120 120 – 150 150 – 180 | 105 120 140 160 190 220 | 45 60 70 90 110 140 | 180 – 220 220 – 260 260 – 310 310 – 360 360 – 440 440 – 500 | 260 300 350 400 475 545 | 170 210 250 300 355 425 | |

К примеру, для вала диаметром 500 мм согласно таблице 3 по системе отверстия второго класса точности при горячей посадке натяг составляет 0,545 мм (максимальный) и 0,425 мм (минимальный) или средний 0,485 мм. В этом случае диаметр отверстия ступицы полумуфты должен быть 500 – 0,485 = 499,515 мм, что соответствует рекомендованному выше практическому правилу.

Размеры отверстия ступицы полумуфты в нагретом состоянии рекомендуется измерять специально изготовленным шаблоном, имеющим форму круглого диска толщиной 3 – 5 мм с приваренной к нему рукояткой.

Диаметр шаблона должен быть больше диаметра отверстия ступицы полумуфты (в холодном состоянии) на величину, равную трехкратному натягу.

Для рассмотренного выше примера диаметр шаблона должен быть равен:

499,5 + 0,5 × 3 = 501 мм.

Нагрев полумуфт

Полумуфты можно нагревать: в масляной ванне с температурой масла 130 – 150°С; электрическим подогревателем мощностью 1,5 – 2 кВт; индукционным методом с применением токов промышленной частоты (50 Гц); газовыми горелками с использованием пропан-бутана; на горне с использованием древесного угля или кокса (допускается как исключение).

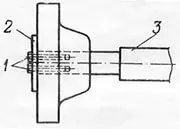

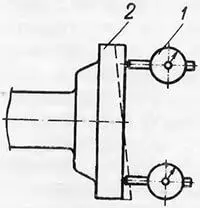

Лучшим является подогрев электрическим подогревателем и индукционным методом. Для изготовления электроподогревателя на асбестоцементную трубку длиной, равной длине ступицы полумуфты, наматывают нихромовую проволоку, рассчитанную на температуру 800 – 900°С. Чтобы ускорить процесс нагрева, полумуфту закрывают со всех сторон асбестовым картоном. Электроподогреватель ставят в отверстие ступицы полумуфты так, чтобы между стенками отверстия и подогревателя всюду был определенный зазор, исключающий замыкание нихромовой проволоки на корпус полумуфты (рисунок 2).

При применении индукционного метода нагрева на полумуфту как на тороидальный сердечник по асбестовому картону наматывают изолированный провод (сечением 50 мм²) несколькими секциями, рассчитанными каждая на 250 А. Питание каждой секции осуществляется от сварочного трансформатора. Выбирать сечение проводов и число питающих сварочных трансформаторов можно по данным таблицы 4, в которой в качестве расчётной принята температура нагрева 200 – 250°С. Если регулятором не удается установить ток 250 А, изменяют количество витков.

Таблица 4

Сечение проводов обмотки для индукционного метода нагрева полумуфт

| Наружный диаметр полумуфты, мм | Количество витков в секции, шт. | Количество секций, шт. | Количество питающих сварочных трансформаторов, шт. | Ориентировочная продолжительность нагревания, ч |

| 300 – 500 500 – 800 Более 800 | 25 40 40 | 1 1 2 | 1 1 2 | 0,5 – 1,5 1 – 3 3 – 7 |

Контроль температуры нагрева полумуфты осуществляют с помощью термопары. Для указанной цели можно также воспользоваться кусочками оловянисто-свинцовых припоев ПОС-30 или ПОС-40, уложенными на поверхность нагреваемой полумуфты и имеющими температуру плавления 230 – 245°С.

Насадка полумуфт

Посадочный конец вала и отверстие в ступице должны быть очищены от осевшей на них пыли, заусенцев, шероховатостей и забоин. Небольшие полумуфты с призматической шпонкой в холодном состоянии насаживают вручную равномерными ударами кувалды через медную или алюминиевую прокладки по всей окружности торца ступицы. Перед насадкой шпонку подгоняют так, чтобы она плотно укладывалась в шпоночный паз. Высота шпонки должна быть такой, чтобы между ней и дном паза в ступице был небольшой зазор.

Во избежание смещения втулки подшипника или порчи шарико-роликового подшипника при насадке полумуфт этим способом вал подпирают с противоположного конца специальным упором, воспринимающим удары по ступице.

У двигателей с коническим концом вала на валу предусмотрена нарезка, и коническая полумуфта насаживается на вал путем затяжки гайкой.

Для насадки полумуфты в горячем состоянии заранее подготавливают приспособления для переноса нагретой полумуфты, а также для ее насадки.

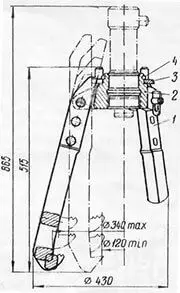

Валы большого диаметра обычно в торце имеют отверстие с нарезкой, что позволяет использовать приспособление, состоящее из двух болтов 1 с натяжной пластиной 2 (рисунок 3). Это наиболее удобный способ насадки. Перед насадкой конец вала 3 смазывают тонким слоем масла для уменьшения трения.

При насадке полумуфты на вал надо следить за тем, чтобы шпоночные пазы на валу и ступице точно совпадали. Для правильного направления шпоночных пазов на время насадки закладывают временную призматическую шпонку с заплечиком, позволяющим вынуть ее после насадки. Длина временной шпонки равна 1/3 длины паза. Шпонка должна плотно укладываться в паз и по высоте должна иметь небольшой зазор.

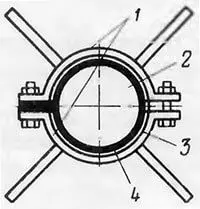

Для съема запрессованной полумуфты может быть использован универсальный трех-захватный съемник (рисунок 4).

Съемник комплектуется гидродомкратом (на рисунке 4 показан пунктиром), соединенным с ручным плунжерным насосом через рукав высокого давления типа РВД-10.

Съемник состоит из стального корпуса 2 с шарнирно закрепленными на нем тремя захватами 1.

Регулировка захватов осуществляется поворотом сектора 3, профиль которого имеет три спирали. Для того чтобы захваты произвольно не раздвигались – работа без сектора не допускается. Сектор крепится к корпусу съемника с помощью пружинного кольца 4.

Высота захватов регулируется перестановкой их в одно из трех положений, для чего на каждом из захватов предусмотрено по три отверстия (рисунок 4).

Очистка и осмотр вкладышей подшипников

Производится при монтаже средних и крупных электрических машин. Вначале вкладыши подшипников очищают от защитной смазки, промывают керосином и осматривают. При осмотре проверяют отсутствие раковин, трещин, глубоких рисок, выкрашивания или отставания баббита от тела вкладыша. Для проверки возможного отставания баббита вкладыш необходимо поместить на сутки в сосуд с горячим маслом или керосином, а затем, после протирки насухо, нажать рукой на баббит: при отставании баббита из стыков вкладыша выдавливается масло или керосин.

Проверка положения шеек вала в нижних вкладышах

Уложенный на нижние вкладыши подшипников вал с насаженным на нем ротором несколько раз проворачивают; при этом проверяют отсутствие перекоса нижних вкладышей путем замера зазоров между шейкой вала и вкладышем по обе стороны вала. Затем с обоих торцов вкладыша щупом проверяют, лежит ли шейка вала по всей длине вкладыша. Одновременно предварительно проверяют разбег (осевую игру) вала в подшипниках. Разбег устанавливают в обе стороны от центрального положения ротора, определяемого магнитным полем. Этот разбег для машин с диаметром шеек валов до 200 мм должен быть 2 – 4 мм; при диаметре вала более 200 мм разбег не должен превышать 2% диаметра шейки вала с каждой стороны. Пригонку вкладышей производят после центровки валов.

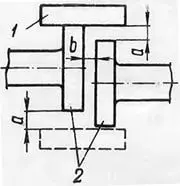

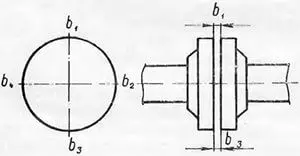

Предварительная проверка линии совпадения валов

Перед сопряжением валов проверяют радиальное и осевое биение валов и насаженных на них полумуфт. Совпадение линии валов предварительно проверяют по полумуфтам при помощи щупа и линейки. Линейку 1 накладывают на обод одной из полумуфт 2 (рисунок 5) и щупом замеряют радиальный (боковой) зазор a и осевой (угловой) зазор b. Такой замер производят в четырех местах по концам двух взаимно перпендикулярных диаметров полумуфты. При правильном взаимном расположении валов радиальные (боковые) зазоры a (при одинаковых диаметрах полумуфт) должны равняться нулю, а угловые зазоры в должны быть равны между собой и отличаться не более чем на 0,01 мм на каждые 100 мм диаметра вала.

Проверка радиального биения вала и полумуфт

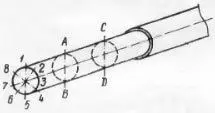

Радиальное биение вала проверяют в нескольких плоскостях по длине вала. При этом окружность вала делят на восемь равных частей. Для проверки используют индикатор часового типа, который устанавливают на жесткое основание с таким расчетом, чтобы измерительный стержень индикатора касался поверхности вала. Перед началом проверки стрелку индикатора устанавливают на нуль. Проворачивая ротор краном, записывают показания индикатора при каждом из восьми положений вала. Показания будут положительными (+) при отклонении стрелки в одну сторону и отрицательными (–) при отклонении в другую. Величина искривления вала по отношению к его оси равна половине биения. Во избежание ошибок измерения следует производить два-три раза, каждый раз несколько сдвигая индикатор вдоль оси вала. Записи замеров рекомендуется заносить в таблицу 5.

Таблица 5

Замеры биения вала

| Сечение | Показания индикатора в точках | Максимальное биение | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||

| A – B | ||||||||||

| C – D | ||||||||||

Максимальное биение будет на диаметрально расположенных точках с наибольшей точностью показаний.

Кроме проверки биения шейки вала радиальное биение проверяют в местах установки уплотнений подшипников и щитов статора, а также вблизи ступицы ротора. Для вала диаметром 100 – 200 мм допускается биение шейки вала не более 0,02 мм, а для вала диаметром более 200 мм – 0,03 мм. В местах установки уплотнений биение не должно превышать 0,05 – 0,06 мм. Биение вала ротора в других местах допускается: для быстроходных машин (3000 об / мин) до 0,04 – 0,08 мм, для тихоходных 0,15 – 0,2 мм. Радиальное (боковое) биение проверяют тем же методом и с такими же допусками. Если биение вала превышает допустимые величины, об этом следует поставить в известность завод-изготовитель, который должен дать соответствующие указания.

Проверка полумуфт на осевое биение

Для такой проверки два индикатора 1 устанавливают в диаметрально противоположных точках торца полумуфты 2 (рисунок 6) на одинаковом расстоянии от оси вращения вала. Для замеров окружность полумуфты делят на четное число равных частей (например, на восемь), и торцовое биение определяют на основании восьми пар замеров. Для определения биения торца полумуфты определяют сумму показаний обоих индикаторов для одной и той же точки торца при двух положениях вала: до и после поворота его на 180°, затем из первой суммы вычитают вторую и делят полученную разницу пополам.

Если расстояние между полумуфтами не позволяет пользоваться индикаторами, для проверки применяют щупы или центровочные скобы (рисунок 7).

Если измерения произведены правильно, то сумма величин зазоров b1 + b3 должна быть равна b2 + b4, где b1 и b3 – соответственно верхний и нижний зазоры, а b2 и b4 – боковые зазоры между плоскостями полумуфт.

Пример. Допустим, что b1 – 2,37 мм; b2 – 2,38 мм; b3 – 2,35 мм и b4 – 2,34 мм. Тогда 2,37 + 2,35 – 2,38 + 2,34. Это значит, что осевое биение отсутствует.

Согласно техническим условиям измерение можно считать законченным, если разность указанных сумм будет не более 0,03 мм. При неудовлетворительном результате, не изменяя положения валов, необходимо тщательно повторить измерения, добиваясь указанного отношения зазоров между торцами полумуфт.

Источник: Каминский М. Л., "Центровка валов электрических машин" – Москва: Энергия, 1972 – 72с.