Сушка синхронных генераторов и компенсаторов может быть выполнена одним из следующих методов: а) нагреванием потерями в активной стали статора; б) нагреванием постоянным током; в) нагреванием воздуходувками; г) методом симметричного трехфазного короткого замыкания; д) методом холостого хода без возбуждения (вентиляционными потерями).

Сушка потерями в стали статора

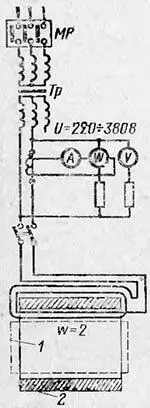

Нагрев генератора происходит за счет потерь на перемагничивание и вихревые токи в активной стали статора от переменного магнитного потока, который создается специальной намагничивающей обмоткой, временно наматываемой на статор, как показано на рисунке 1.

Сушка может производиться как со вставленным ротором, так и без ротора. При вставленном роторе более трудно выполнять намотку намагничивающей обмотки. Кроме того, для исключения прогиба вала ротора при нагреве последней следует проворачивать на 180 °С приблизительно каждые 20 минут, что затрудняет проведение сушки. Поэтому чаще всего статор 2 и ротор 1 сушат раздельно.

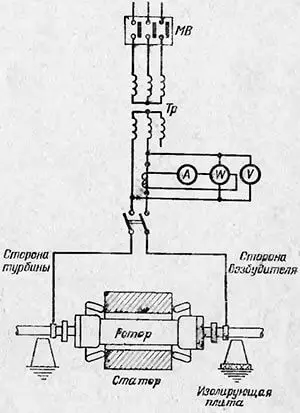

Для генераторов мощностью 12000 кВт и ниже при сушке со вставленным ротором намагничивающая обмотка может состоять из одного витка. В качестве проводника в расточке статора в этом случае используется вал ротора по схеме, указанной на рисунке 2. Для более мощных генераторов трудно подобрать источник питания. Один конец ротора должен быть изолирован от корпуса (земли) и огражден с вывешиванием плакатов, предупреждающих о наличии напряжения.

|

| Рисунок 2. Схема сушки генератора методом потерь в стали статора с использованием вала ротора в качестве витка намагничивающей обмотки |

В качестве изоляции можно использовать изоляцию стула подшипника со стороны возбудителя. Это же требование должно быть соблюдено, если для сушки используется специальная намагничивающая обмотка, а ротор вставлен, так как вдоль бочки ротора будет наводиться электродвижущая сила (э. д. с.). Должна быть устранена возможность замыкания на ротор лабиринтных уплотнений в торцевых крышках генератора при закрытом генераторе. Во время сушки должен производиться контроль целостности изоляции вала при помощи электролампы или вольтметра, включенного между валом и корпусом (землей). Присоединение подводящих проводов к валу ротора при использовании его в качестве проводника производится при помощи хомутов, выполняемых из медной или алюминиевой шины. Хомуты должны устанавливаться на нерабочую часть шеек. Провода должны иметь слабину, позволяющую поворачивать ротор. Перед сушкой потерями в стали статора должно быть тщательно проверено, нет ли каких-либо металлических предметов в расточке статора, так как наличие их может вызвать замыкание листов стали и ее повреждение. По тем же соображениям не допускается применение освинцованного или бронированного провода. На углах статора для исключения короткого замыкания под провода обмотки следует проложить дополнительную изоляцию (электрокартон и другое).

В связи с тем, что внутри статора намагничивающая обмотка будет находиться в условиях высокой температуры, нагрузку на провода намагничивающей обмотки следует принимать равной 0,6 предельно допустимой нагрузки для данного сечения. В случае отсутствия провода необходимого сечения, а также при затруднении намотки провода большого сечения из-за недостаточной величины воздушного зазора при вставленном роторе обмотка может быть выполнена из нескольких параллельных ветвей. Для возможности регулировки режима сушки в намагничивающей обмотке делаются отпайки, позволяющие изменять величину индукции изменением числа витков.

Расчет намагничивающей обмотки

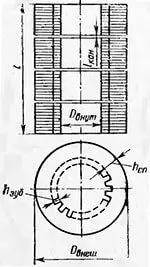

Число витков намагничивающей обмотки определяется по формуле (смотрите рисунок 3):

![]()

где U – напряжение, подводимое к намагничивающей обмотке, В; B – индукция в сердечнике, выбираемая, как указано ниже, Тл; Q – поперечное сечение спинки статора, см2;.

Определение Q производится по формуле

Q = lс × hсп,

где lс = k × (l – nкан × lкан) – осевая длина активной стали статора, см; k – коэффициент заполнения для активной стали (для лакированной k = 0,93, для оклеенной бумагой k = 0,9); l – полная осевая длина активной стали статора с изоляцией и вентиляционными каналами, см; lкан – ширина вентиляционного канала, см; число вентиляционных каналов; hсп – высота стенки стали статора, см, определяемого по формуле

hсп = 0,5 × (Dвнешн – Dвнутр) – hзуб ,

где Dвнешн и Dвнутр – внешние и внутренние диаметры активной стали, см; hзуб – высота зуба или глубина паза, см.

Для быстрого подъема температуры в начале сушки (но со скоростью не более 5 °С/ч) величину индукции B рекомендуется принимать равной 0,7 – 1,0 Тл. После подъема температуры индукцию следует снижать до такой величины, чтобы потери в активной стали покрывали отвод тепла при установившемся режиме (до 0,5 – 0,6 Тл). Уменьшение индукции производится регулированием напряжения, подводимого к намагничивающей обмотке, или увеличением числа ее витков.

Ток намагничивания определяется по формуле

I = F / ω ,

где F = π × D0 × F0 – полная намагничивающая сила (н. с.), А; D0 = Dвнешн – hсп – средний диаметр спинки статора, см; F0 = F0макс / √2 – удельная намагничивающая сила, А/см, соответствующая индукции B (действующее значение).

Значение удельной намагничивающей силы в зависимости от индукции для современных статоров с легированной сталью и для статоров с динамной сталью, применявшихся в машинах мощностью до 10000 кВ×А ранее, дано ниже:

| B, Тл | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 |

| F0, А/см, для: | |||||

| легированной стали | 0,66 – 0,85 | 1,00 – 1,20 | 1,30 – 1,45 | 1,70 – 2,00 | 2,15 – 2,80 |

| динамной стали | 1,5 | 2,2 | 2,75 | 3,7 | 5,0 |

Полная или кажущаяся мощность, необходимая для сушки, будет равна:

S = U × I / 1000 .

Активная мощность, кВт, необходимая для сушки, будет равна:

P = p × G ,

где p – удельные потери в активной стали (собранного статора) для данной величины индукции, Вт/кг; G – масса активной стали статора без зубцового слоя, т.

Зубцовый слой не учитывается, так как магнитный поток в нем весьма мал.

Принимая плотность стали γ = 7,8 × 103 кг/м3, получим:

G = 24,5 × D0 × Q ×10-6 т.

Удельные потери для различной величины индукции B, приведены ниже:

| Индукция B, Тл | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 |

| Удельные потери p, Вт/кг | 0,55 | 0,72 | 1,08 | 1,41 | 2,2 |

При использовании вала ротора в качестве витка намагничивающей обмотки, когда ω = 1, величина напряжения, подводимого к концам вала, определяется:

![]()

а величина намагничивающего тока

I = F = π × D0 × F0 .

В таблице 1 приведены основные данные, необходимые для расчета намагничивающей обмотки. Данные относятся к генераторам, изготовленным отечественными заводами. Расчет намагничивающих витков для генераторов других типов должен быть произведен по приведенному выше методу; F0 в этом случае могут быть также взяты с учетом мощности машины из таблицы 1.

Таблица 1

| Генератор | P, кВт | B = 1 Тл | B = 0,5 Тл | F0, А | Поперечное сечение железа статора, см2 | Средний диаметр, см | Масса активной стали статора, т | ||

| В/виток | F, А | В/виток | F, А | ||||||

| Т-265/50 Т-285/50 Т-2100/60 Т-290/70 Т-2120/70 Т-2140/80 Т-2180/80 Т-2175/87 Т-2210/87 Т-2270/98 Т-290/70 Т-12-2 Т-25-2 Т2-05-2 Т2-1-2 Т2А-1,5-2 Т2-3-2 Т2-6-2 Т2-12-2 Т2-25-2 Т2-50-2 Т2-100-2 | 750 1000 1500 2500 4000 6000 7500 10000 12000 24000 3000 12000 25000 500 1000 1500 3000 6000 12000 25000 50000 100000 | 19 24 35 38 51 72 92 100 120 170 39 90 147 13 19 25 37 58 88 138 206 410 | 545 545 630 740 740 1090 1090 1260 1260 1375 740 1240 1460 545 560 570 700 1050 1150 1270 1560 1650 | 9,5 12 17,5 19 25,5 36 46 50 60 85 19 45 73 6,5 9,5 12,5 18,5 29 44 69 103 205 | 170 170 195 230 230 340 340 390 390 425 230 380 450 170 175 175 210 320 350 390 780 510 | 2,15 2,15 2,15 2,15 2,15 2,7 2,7 2,8 2,8 2,7 2,15 2,7 2,7 2,15 2,15 2,15 2,15 2,7 2,7 2,7 2,7 2,7 | 845 1095 1558 1721 2282 3249 4161 4485 5392 7640 1740 4050 6610 575 870 1130 1680 2600 3970 6200 9300 18500 | 81 81 93 110 110 130 130 144 144 163 110 146 172 81 83 84 103 123 135 150 184 194 | 1,67 2,17 3,54 4,62 6,13 10,34 13,3 15,85 19,1 30,5 4,75 14,6 28,2 1,16 1,8 2,32 4,3 7,8 13,1 22,7 42 89,2 |

Пример. Необходимо произвести сушку генератора Т2-6-2. Для сушки используется трансформатор с Uл = 380 В.

Из таблицы 1 берем:

| B, Тл | U/ω, В/виток | F, А |

| 1 0,5 | 58 29 | 1050 320 |

При B = 0,5 Тл число витков ω = 380 / 29 = 13,1 приблизительно 13;

![]()

При B = 1 Тл число витков ω = 380 / 58 = 6,5 приблизительно 7;

![]()

Таким образом, для сушки требуется намотать обмотку из 13 витков с отпайкой от 7-го витка. По обмотке протекает ток 150 А. Однако учитывая высокую температуру воздуха внутри статора, сечение провода следует выбирать для тока, равного

![]()

По справочнику находим, что сечение провода типа ПР или ПРГ должно быть не менее 70 мм2.

Мощность, необходимая для сушки, кВ×А

![]()

Уточняем величину индукции в стали при семи витках

![]()

При использовании вала ротора в качестве намагничивающей обмотки величина напряжения, подводимого к концам вала ротора, должна быть равна:

![]()

где Q = 2600 см2 взято из таблицы 1.

Ток намагничивания

![]()

где F = 1050 А взято из таблицы 1.

В данном случае в качестве источника питания для сушки может быть использован сварочный трансформатор типа ТОД-1000-3, имеющий Uном = 65 В и I = 1000 А.

Наличие устройства для регулирования тока на этом трансформаторе позволит легко уменьшить ток сушки по мере прогрева генератора для поддержания температуры в нужных пределах.

Сушка потерями в меди обмоток при питании от источника постоянного тока

Сушка таким методом может производиться как на разобранной, так и на полностью собранной машине. Сопротивление изоляции обмотки ротора должно быть не менее 2000 Ом в холодном состоянии. Во избежание электролитического повреждения паек и вспучивания изоляции запрещается сушка постоянным током сильно отсыревших машин, которые были залиты водой, длительное время находились в атмосфере паров воды, масла или едких газов.

Величина тока, необходимого для сушки, как правило, составляет (0,4 – 0,6) Iном.

Напряжение и мощность источника питания определяется по формулам U = I × R; P = I 2 × R, где R – сопротивление обмотки постоянному току, включая сопротивление подводящих проводов. Обмотки статора при сушке постоянным током должны соединяться так, чтобы по всем фазам и по всем параллельным ветвям, если они есть, протекал одинаковый ток.

Для статоров генераторов 25 – 30 МВт и выше потребуется источник питания на ток 700 – 1000 А и выше. На месте монтажа не всегда имеются такие мощные генераторы постоянного тока. поэтому чаще всего сушка постоянным током применяется для обмотки роторов.

Как правило, в качестве источника питания служит двигатель-генератор (например, резервный возбудитель). Во избежание пробоя изоляции при сушке как статора, так и ротора, прежде чем отключить или включить двигатель-генератор, необходимо снимать с него возбуждение до нуля. Для этого вблизи места сушки необходимо иметь шунтовой реостат или, по крайней мере, телефон, по которому можно было бы быстро потребовать снятия напряжения. Предохранители или защитный автомат в цепи постоянного тока должны быть выбраны с достаточным запасом, чтобы не могло произойти их сгорания или отключения при случайных небольших повышениях тока. Для замера изоляции обмотки ротора напряжение с обмотки можно не снимать при условии, если соблюдены необходимые меры предосторожности: лицо, производящее замер, находиться на диэлектрическом коврике, мегомметр присоединен заранее, место вблизи мегомметра не загромождено. Сопротивление изоляции двигателя генератора и подводящих проводов должно быть не менее 1000 МОм.

Для замера изоляции обмотки статора напряжение с обмотки снимать обязательно. Скорость подъема температуры обмотки, как правило, не должна превышать 5 °С/ч.

В таблице 2 приведены усредненные значения тока и напряжения для обмоток статора и ротора в горячем состоянии. При этом для генераторов от Т2-0,75-2 до ТВ2-30-2 на 10,5 кВ включительно рекомендуется все фазы обмоток соединять последовательно, а для генераторов Т2-25-2 и ТВ2-30-2 на 6,3 кВ, Т2-50-2 и большей мощности соединяются последовательно не только фазы, но и параллельные ветви в каждой фазе.

Таблица 2

| Генератор | Uном, В | Обмотка статора | Обмотка ротора | ||

| I, А | U, В | I, А | U, В | ||

| Т2-0,75-2 | 400 525 6300 | 540 – 800 400 – 620 34 – 52 | 2,0 – 3,0 2,5 – 3,7 31 – 78 | 100 – 150 | 12,5 – 19,0 |

| Т2Б-1,5-2 | 400 525 6300 | 1100 – 1600 830 – 1240 70 – 105 | 1,8 – 2,6 1,8 – 2,6 27 – 41 | 100 – 150 | 17,5 – 26 |

| Т2-2,5-2 Т2-4-2 Т2-6-2 | 6300 6300 6300 | 115 – 170 185 – 275 275 - 415 | 15 – 22 16 – 25 12 – 19 | 110 – 165 115 – 170 115 – 170 | 28 – 42 35 – 55 48 – 72 |

| Т2-12-2 | 6300 10500 | 550 – 820 330 – 500 | 10 – 14 17 – 26 | 110 – 165 | 76 – 115 |

| Т2-25-2 ТВ2-30-2 | 6300 10500 | 570 – 850 700 – 1000 | 17 – 26 14 – 20 | 165 – 250 | 67 – 100 |

| Т2-50-2 ТВ-50-2 | 10500 | 700 – 1000 | 23 – 33 | 240 – 360 | 68 – 100 |

| Т4376/142 ТВ2-100-2 ТВ2-150-2 | 10500 13800 18000 | 600 – 900 900 – 1300 960 – 1450 | 31 – 47 19 – 28 20 – 30 | 250 – 370 240 – 360 247 – 360 | 70 – 105 100 – 150 130 – 195 |

Сушка воздуходувками

При сушке с применением воздуходувок нагретый воздух должен быть чистым. Во время сушки нельзя допускать перегрева обмоток, расположенных со стороны подачи горячего воздуха. При раздельной сушке статора и ротора рекомендуется утеплять лобовые части статора и весь ротор, например, при помощи закрытия брезентом. Сушка воздуходувками применима главным образом для малых турбогенераторов, а также возбудителей, если сушка последних необходима, а применение других, более эффективных, способов затруднено. При слабом увлажнении поверхности изоляций воздуходувки целесообразно применять и для более крупных машин. Воздуходувки целесообразно применять в сочетании с другими способами сушки, например, для поднятия температуры лобовых частей обмотки статора при сушке ее методом потерь в железе.

Сушка током короткого замыкания

Сушка током трехфазного короткого замыкания производится на генераторе, вращающимся с номинальным числом оборотов, за счет активных потерь от тока короткого замыкания в обмотке статора, а также от тока возбуждения в обмотке ротора и вентиляционных потерь. После того, как генератор будет раскручен до номинальных оборотов, он возбуждается и в обмотке статора, замкнутой на шинную закоротку, ток короткого замыкания постепенно поднимается до величины 0,5 – 0,6 номинального. В процессе сушки не следует превышать указанную величину тока во избежание опасных перегревов крайних пакетов активной стали статора. Температура обмотки статора постепенно повышается до допустимой величины, причем скорость подъема не должна превышать 5 °С/ч. Регулировку температуры обмоток генератора следует производить изменением тока в обмотке или расхода воды в воздухоохладителях. В отдельных случаях оказывается целесообразным вести сушку на пониженной скорости вращения. Сушка генераторов токами короткого замыкания допустима, если машина не находилась длительное время в атмосфере паров воды и масла или едких газов. Сопротивление изоляции обмотки статора должно быть не ниже 0,05 МОм, а обмотки ротора – не ниже 2 кОм.

Сушка вентиляционными потерями

Сушка вентиляционными потерями производится на полных оборотах генератора за счет нагрева от вентиляционных потерь.

Регулировка температуры обмоток производится изменением расхода воды в воздухоохладителе.

Ввиду того что метод сушки в режиме холостого хода без возбуждения менее эффективен и менее экономичен, чем другие методы сушки, применять его следует только в тех случаях, когда другие методы неосуществимы или неудобны.

Из сравнения рассмотренных методов можно сделать следующие выводы: при монтаже и ремонте со сменой обмоток наиболее рационально сушку производить методами подпунктов "а", "б" и "в", так как они более экономичны, чем методы "г" и "д", и позволяют выполнить сушку до окончания монтажа или сборки машины, и тем самым не тратить на это время, когда машина готова к пуску. При этом при сушке статоров крупных генераторов чаще всего применяют метод нагревания потерями в активной стали. Этот метод не требует наличия мощных воздуходувок, и при нем нагрев обмотки более равномерен.

Метод нагревания обмоток статоров постоянным током для средних и крупных машин применяется редко, так как он требует наличия на месте монтажа генераторов постоянного тока на ток 1000 А и выше.

Обмотка ротора, если она не сушится вместе со статором, как правило, сушится нагреванием постоянным током или воздуходувками.

Сушка методом трехфазного короткого замыкания или методом холостого хода неэкономична и задерживает ввод машины в работу. Поэтому эти методы применяются, если по каким-либо причинам нельзя было сушить методами подпункта "а", "б" и "в", или в условиях эксплуатации, когда необходимость сушки возникла в результате длительного нахождения машины в резерве и изоляция отсырела не сильно.

Источник: Алякртский И. П., Мандрыкин С. А., "Сушка электрических машин и трансформаторов" – Москва: Энергия, 2-ое издание, 1974 – 72с.