В статье приводится информация о видах материалов применяемых при изготовлении электродвигателей, генераторов и трансформаторов. Даются краткие технические характеристики некоторых из них.

Классификация электротехнических материалов

Материалы, применяемые в электрических машинах, подразделяются на три категории: конструктивные, активные и изоляционные.

Конструктивные материалы

применяются для изготовления таких деталей и частей машины, главным назначением которых является восприятие и передача механических нагрузок (валы, станины, подшипниковые щиты и стояки, различные крепежные детали и так далее). В качестве конструктивных материалов в электрических машинах используется сталь, чугун, цветные металлы и их сплавы, пластмассы. К этим материалам предъявляются требования, общие в машиностроении.

Активные материалы

подразделяются на проводниковые и магнитные и предназначаются для изготовления активных частей машины (обмотки и сердечники магнитопроводов).

Изоляционные материалы применяются для электрической изоляции обмоток и других токоведущих частей, а также для изоляции листов электротехнической стали друг от друга в расслоенных магнитных сердечниках. Отдельную группу составляют материалы, из которых изготовляются электрические щетки, применяемые для отвода тока с подвижных частей электрических машин.

Ниже дается краткая характеристика активных и изоляционных материалов, используемых в электрических машинах.

Проводниковые материалы

Благодаря хорошей электропроводности и относительной дешевизне в качестве проводниковых материалов в электрических машинах широко применяется электротехническая медь, а в последнее время также рафинированный алюминий. Сравнительные свойства этих материалов приведены в таблице 1. В ряде случаев обмотки электрических машин изготовляются из медных и алюминиевых сплавов, свойства которых изменяются в широких пределах в зависимости от их состава. Медные сплавы используются также для изготовления вспомогательных токоведущих частей (коллекторные пластины, контактные кольца, болты и так далее). В целях экономии цветных металлов или увеличения механической прочности такие части иногда выполняются также из стали.

Таблица 1

Физические свойства меди и алюминия

| Материал | Сорт | Плотность, г/см3 | Удельное сопротивление при 20°C, Ом×м | Температурный коэффициент сопротивления при ϑ °C, 1/°C | Коэффициент линейного расширения, 1/°C | Удельная теплоемкость, Дж/(кг×°C) | Удельная теплопроводность, Вт/(кг×°C) |

| Медь | Электротехническая отожженная | 8,9 | (17,24÷17,54)×10-9 | 1,68×10-5 | 390 | 390 | |

| Алюминий | Рафинированный | 2,6-2,7 | 28,2×10-9 | 2,3×10-5 | 940 | 210 |

Температурный коэффициент сопротивления меди при температуре ϑ °C

| (1) |

Соответственно этому, если сопротивление медной обмотки при температуре ϑx равно rx, то ее сопротивление при температуре ϑг

| (2) |

Зависимость сопротивления меди от температуры используется для определения повышения температуры обмотки электрической машины при ее работе в горячем состоянии ϑг над температурой окружающей среды ϑо. На основании соотношения (2) для вычисления превышения температуры

Δϑ = ϑг - ϑо

можно получить формулу

| (3) |

где rг – сопротивление обмотки в горячем состоянии; rx – сопротивление обмотки, измеренное в холодном состоянии, когда температуры обмотки и окружающей среды одинаковы; ϑx – температура обмотки в холодном состоянии; ϑо – температура окружающей среды при работе машины, когда измеряется сопротивление rг.

Соотношения (1), (2) и (3) применимы также для алюминиевых обмоток, если в них заменить 235 на 245.

Магнитные материалы

Для изготовления отдельных частей магнитопроводов электрических машин применяется листовая электротехническая сталь, листовая конструкционная сталь, листовая сталь и чугун. Чугун вследствие невысоких магнитных свойств используется относительно редко.

Наиболее важный класс магнитных материалов составляют различные сорта листовой электротехнической стали. Для уменьшения потерь на гистерезис и вихревые токи в ее состав вводят кремний. Наличие примесей углерода, кислорода и азота снижает качество электротехнической стали. Большое влияние на качество электротехнической стали оказывает технология ее изготовления. Обычную листовую электротехническую сталь получают путем горячей прокатки. В последние годы быстро растет применение холоднокатанной текстурированной стали, магнитные свойства которой при перемагничивании вдоль направления прокатки значительно выше, чем у обычной стали.

Сортамент электротехнической стали и физические свойства отдельных марок этой стали определяются ГОСТ 21427.0-75.

В электрических машинах применяются главным образом электротехнические стали марок 1211, 1212, 1213, 1311, 1312, 1411, 1412, 1511, 1512, 3411, 3412, 3413, которые соответствуют старым обозначениям марок сталей Э11, Э12, Э13, Э21, Э22, Э31, Э32, Э41, Э42, Э310, Э320, Э330. Первая цифра обозначает класс стали по структурному состоянию и виду прокатки: 1 – горячекатаная изотропная, 2 – холоднокатаная изотропная, 3 – холоднокатаная анизотропная с ребровой текстурой. Вторая цифра показывает содержание кремния. Третья цифра указывает группу по основной нормируемой характеристике: 0 – удельные потери при магнитной индукции B = 1,7 T и частоте f = 50 Гц (p1,7/50), 1 – удельные потери при B = 1,5 T и частоте f = 50 Гц (p1,5/50), 2 – удельные потери при магнитной индукции B = 1,0 T и частоте f = 400 Гц (p1,0/400), 6 – магнитная индукция в слабых полях при напряженности магнитного поля 0,4 А/м (B0,4), и 7 – магнитная индукция в средних магнитных полях при напряженности магнитного поля 10А/м (B10). Четвертая цифра – порядковый номер. Свойство электротехнической стали в зависимости от содержания кремния приведены в таблице 2

Таблица 2

Зависимость физических свойств электротехнической стали от содержания кремния

| Cвойства | Вторая цифра марки стали | |||

| 2 | 3 | 4 | 5 | |

Содержание кремния (Si), % | 0,8-1,8 | 1,8-2,8 | 2,8-3,8 | 3,8-4,8 |

Плотность, г/см3 | 7,8 | 7,75 | 7,65 | 7,55 |

Удельное сопротивление, Ом×м | 0,25×10-6 | 0,4×10-6 | 0,5×10-6 | 0,6×10-6 |

Температурный коэффициент сопротивления, 1/°C | 0,0025 | 0,0015 | 0,001 | 0,0008 |

Удельная теплоемкость, Дж/(кг×°C) | 460 | – | – | 480 |

С увеличением содержания кремния возрастает хрупкость стали. В связи с этим, чем меньше машина и, следовательно, чем меньше размеры зубцов и пазов, в которые укладываются обмотки, тем труднее использовать стали с повышенной и высокой степенью легирования. Поэтому, например, высоколегированная сталь применяется главным образом для изготовления трансформаторов и очень мощных генераторов переменного тока.

В машинах с частотой тока до 100 Гц обычно применяются листовая электротехническая сталь толщиной 0,5 мм, а иногда также, в особенности в трансформаторах, сталь толщиной 0,35 мм. При более высоких частотах используется более тонкая сталь. Размеры листов электротехнической стали стандартизированы, причем ширина листов составляет 240 – 1000 мм, а длина 1500 – 2000 мм. В последнее время расширяется выпуск электротехнической стали в виде ленты, наматываемой на рулоны.

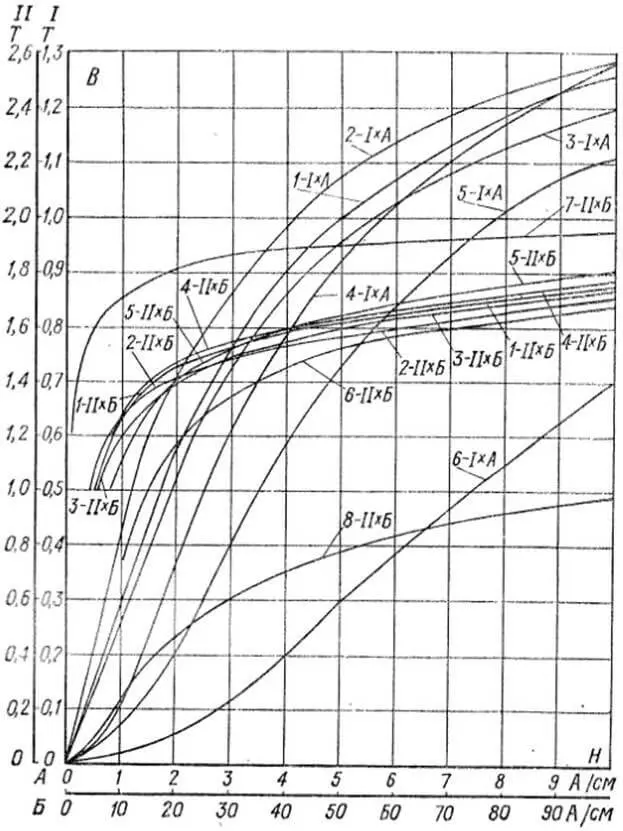

Рис. 1. Кривые намагничивания ферромагнитных материалов

1 – электротехническая сталь 1121, 1311; 2 – электротехническая сталь 1411, 1511; 3 – малоуглеродистые литая сталь, стальной прокат и поковки для электрических машин; 4 – листовая сталь толщиной 1-2 мм для полюсов; 5 – сталь 10; 6 – сталь 30; 7 – холоднокатаная электротехническая сталь 3413; 8 – серый чугун с содержанием: С – 3,2%, Si 3,27%, Мп – 0,56%, Р – 1,05%; I × А – масштабы по осям I и А; II × Б – масштабы по осям II и Б

На рисунке 1 представлены кривые намагничивания различных марок стали и чугуна, а в таблице 3, согласно ГОСТ 21427.0-75, - значения удельных потерь p в наиболее распространенных марках электротехнической стали. Индекс у буквы p указывает на индукцию B в теслах (числитель) и на частоту f перемагничивания в герцах (знаменатель), при которых гарантируются приведенные в таблице 3 значения потерь. Для марок 3411, 3412 и 3413 потери даны для случая намагничивания вдоль направления прокатки.

Таблица 3

Удельные потери в электротехнической стали

| Марка стали | Толщина листа, мм | Удельные потери, Вт/кг | Марка стали | Толщина листа, мм | Удельные потери, Вт/кг | |||||

| p1,0/50 | p1,5/50 | p1,7/50 | p1,0/50 | p1,5/50 | p1,7/50 | |||||

| 1211 | 0,5 | 3,3 | 7,7 | – | 1512 | 0,5 | 1,4 | 3,1 | – | |

| 1212 | 0,5 | 3,1 | 7,2 | – | 0,35 | 1,2 | 2,8 | – | ||

| 1213 | 0,5 | 2,8 | 6,5 | – | 1513 | 0,5 | 1,25 | 2,9 | – | |

| 1311 | 0,5 | 2,5 | 6,1 | – | 0,35 | 1,05 | 2,5 | – | ||

| 1312 | 0,5 | 2,2 | 5,3 | – | 3411 | 0,5 | 1,1 | 2,45 | 3,2 | |

| 1411 | 0,5 | 2,0 | 4,4 | – | 0,35 | 0,8 | 1,75 | 2,5 | ||

| 1412 | 0,5 | 1,8 | 3,9 | – | 3412 | 0,5 | 0,95 | 2,1 | 2,8 | |

| 1511 | 0,5 | 1,55 | 3,5 | – | 0,35 | 0,7 | 1,5 | 2,2 | ||

| 0,35 | 1,35 | 3,0 | – | 3413 | 0,5 | 0,8 | 1,75 | 2,5 | ||

| 0,35 | 0,6 | 1,3 | 1,9 | |||||||

Потери на вихревые токи зависят от квадрата индукции, а потери на гистерезис – от индукции в степени, близкой к двум. Поэтому и общие потери в стали с достаточной для практических целей точностью можно считать зависящими от квадрата индукции. Потери на вихревые токи пропорциональны квадрату частоты, а на гистерезис – первой степени частоты. При частоте 50 Гц и толщине листов 0,35 – 0,5 мм потери на гистерезис превышают потери на вихревые токи в несколько раз. Зависимость общих потерь в стали от частоты вследствие этого ближе к первой степени частоты. Поэтому удельные потери для значений B и f, отличных от указанных в таблице 3, можно вычислять по формулам:

| (4) |

где значение B подставляется в теслах (Т).

Приведенные в таблице 3 значения удельных потерь соответствуют случаю, когда листы изолированы друг от друга.

Для изоляции применяется специальный лак или, весьма редко, тонкая бумага, а также используется оксидирование.

При штамповке возникает наклеп листов электротехнической стали. Кроме того, при сборке пакетов сердечников происходит частичное замыкание листов по их кромкам вследствие появления при штамповке грата или заусенцев. Это увеличивает потери в стали в 1,5 – 4,0 раз.

Из-за наличия между листами стали изоляции, их волнистости и неоднородности по толщине не весь объем спрессованного сердечника заполнен сталью. Коэффициент заполнения пакета сталью при изоляции лаком в среднем составляет kc = 0,93 при толщине листов 0,5 мм и kc = 0,90 при 0,35 мм.

Изоляционные материалы

К электроизоляционным материалам, применяемым в электрических машинах, предъявляются следующие требования: по возможности высокие электрическая прочность, механическая прочность, нагревостойкость и теплопроводность, а также малая гигроскопичность. Важно, чтобы изоляция была по возможности тонкой, так как увеличение толщины изоляции ухудшает теплоотдачу и приводит к уменьшению коэффициента заполнения паза проводниковым материалом, что в свою очередь вызывает уменьшение номинальной мощности машины. В ряде случаев возникают также и другие требования, например устойчивость против различных микроорганизмов в условиях влажного тропического климата и так далее На практике все эти требования могут быть удовлетворены в разной степени.

Изоляционные материалы могут быть твердые, жидкие и газообразные. Газообразными обычно являются воздух и водород, которые представляют собой по отношению к машине окружающую или охлаждающую среду и одновременно в ряде случаев играют роль электрической изоляции. Жидкие диэлектрики находят применение главным образом в трансформаторостроении в виде специального сорта минерального масла, называемого трансформаторным.

Наибольшее значение в электромашиностроении имеют твердые изоляционные материалы. Их можно разбить на следующие группы: 1) естественные органические волокнистые материалы – хлопчатая бумага, материалы на основе древесной целлюлозы и шелк; 2) неорганические материалы – слюда, стекловолокно, асбест; 3) различные синтетические материалы в виде смол, пленок, листового материала и так далее; 4) различные эмали, лаки и компаунды на основе природных и синтетических материалов.

В последние годы органические волокнистые изоляционные материалы все больше вытесняются синтетическими материалами.

Эмали применяются для изоляции проводов и в качестве покровной изоляции обмоток. Лаки используются для склейки слоистой изоляции и для пропитки обмоток, а также для нанесения покровного защитного слоя на изоляцию. Дву- или трехкратной пропиткой обмоток лаками, чередуемой с просушками, достигается заполнение пор в изоляции, что повышает теплопроводность и электрическую прочность изоляции, уменьшает ее гигроскопичность и скрепляет элементы изоляции в механическом отношении.

Пропитка компаундами служит такой же цели, как и пропитка лаками. Разница заключается только в том, что компаунды не имеют летучих растворителей, а представляют собой весьма консистентную массу, которая при нагревании размягчается, сжижается и способна под давлением проникать в поры изоляции. Ввиду отсутствия растворителей заполнение пор при компаундировании получается более плотным.

Важнейшей характеристикой изоляционных материалов является их нагревостойкость, которая решающим образом влияет на надежность работы и срок службы электрических машин. По нагревостойкости электроизоляционные материалы, применяемые в электрических машинах и аппаратах, подразделяются, согласно ГОСТ 8865-70, на семь классов со следующими предельно допустимыми температурами ϑмакс:

| Класс изоляции | Y | A | E | B | F | H | C |

| ϑмакс, °C | 90 | 105 | 120 | 130 | 155 | 180 | >180 |

В стандартах прежних лет содержатся старые обозначения некоторых классов изоляции: вместо Y, E, F, H соответственно О, АВ, ВС, СВ.

К классу Y относятся не пропитанные жидкими диэлектриками и не погруженные в них волокнистые материалы из хлопчатой бумаги, целлюлозы и шелка, а также ряд синтетических полимеров (полиэтилен, полистирол, поливинилхлорид и др.). Этот класс изоляции в электрических машинах применяется редко.

Класс A включает в себя волокнистые материалы из хлопчатой бумаги, целлюлозы и шелка, пропитанные жидкими электроизоляционными материалами или погруженные в них, изоляцию эмаль-проводов на основе масляных и полиамиднорезольных лаков (капрон), полиамидные пленки, бутилкаучуковые и другие материалы, а также пропитанное дерево и древесные слоистые пластики. Пропитывающими веществами для этого класса изоляции являются трансформаторное масло, масляные и асфальтовые лаки и другие вещества с соответствующей нагревостойкостью. К данному классу относятся различные лакоткани, ленты, электротехнический картон, гетинакс, текстолит и другие изоляционные изделия. Изоляция класса A широко применяется для вращающихся электрических машин мощностью до 100 кВт и выше, а также в трансформаторостроении.

К классу E относится изоляция эмаль-проводов и электрическая изоляция на основе поливинилацеталевых (винифлекс, металвин), полиуретановых, эпоксидных, полиэфирных (лавсан) смол и других синтетических материалов с аналогичной нагревостойкостью. Класс изоляции E включает в себя новые синтетические материалы, применение которых быстро расширяется в машинах малой и средней мощности (до 10 кВт и выше).

Класс B объединяет изоляционные материалы на основе неорганических диэлектриков (слюда, асбест, стекловолокно) и клеящих, пропиточных и покровных лаков и смол повышенной нагревостойкости органического происхождения, причем содержание органических веществ по массе не должно превышать 50%. Сюда относятся прежде всего материалы на основе тонкой щипаной слюды (микалента, микафолий, миканит), широко применяемые в электромашиностроении.

В последнее время используются также слюдинитовые материалы, в основе которых лежит непрерывная слюдяная лента из пластинок слюды размерами до нескольких миллиметров и толщиной в несколько микрон.

К классу B принадлежат также различные синтетические материалы: полиэфирные смолы на основе фталевого ангидрида, полихлортрифторэтилен (фторопласт-3), некоторые полиуретановые смолы, пластмассы с неорганическим заполнителем и др.

Изоляция класса F включает в себя материалы на основе слюды, асбеста и стекловолокна, но с применением органических лаков и смол, модифицированных кремнийорганическими (полиорганосилоксановыми) и другими смолами с высокой нагревостойкостью, или же с применением других синтетических смол соответствующей нагревостойкости (полиэфирные смолы на основе изо- и терефталевой кислот и др.). Изоляция этого класса не должна содержать хлопчатой бумаги, целлюлозы и шелка.

К классу H относится изоляция на основе слюды, стекловолокна и асбеста в сочетании с кремнийорганическими (полиорганосилоксановыми), полиорганометаллосилксановыми и другими нагревостойкими смолами. С применением таких смол изготовляются миканиты и слюдиниты, а также стекломиканиты, стекломикафолий, стекломикаленты, стеклослюдиниты, стеклолакоткани и стеклотекстолиты.

К классу H относится и изоляция на основе политетрафторэтилена (фторопласт-4). Материалы класса H применяются в электрических машинах, работающих в весьма тяжелых условиях (горная и металлургическая промышленность, транспортные установки и пр.).

К классу изоляции C принадлежат слюда, кварц, стекловолокно, стекло, фарфор и другие керамические материалы, применяемые без органических связующих или с неорганическими связующими.

Под воздействием тепла, вибраций и других физико-химических факторов происходит старение изоляции, т. е. постепенная потеря ею механической прочности и изолирующих свойств. Опытным путем установлено, что срок службы изоляции классов A и B снижается в два раза при повышении температуры на каждые 8-10° сверх 100°C. Аналогичным образом снижается при повышении температуры также срок службы изоляции других классов.

Электрические щетки

подразделяются на две группы: 1) угольно-графитные, графитные и электрографитированные; 2) металлографитные. Для изготовления щеток первой группы используется сажа, измельченные природный графит и антрацит с каменноугольной смолой в качестве связующего. Заготовки щеток подвергаются обжигу, режим которого определяет структурную форму графита в изделии. При высоких температурах обжига достигается перевод углерода, находящегося в саже и антраците, в форму графита, вследствие чего такой процесс обжига называется графитированием. Щетки второй группы содержат также металлы (медь, бронза, серебро). Наиболее распространены щетки первой группы.

В таблице 4 приводятся характеристики ряда марок щеток.

Таблица 4

Технические характеристики электрических щеток

| Класс щеток | Марка | Номинальная плотность тока, А/см2 | Максимальная окружная скорость, м/с | Удельное нажатие, Н/см2 | Переходное падение напряжения на пару щеток, В | Коэффициент трения | Характер коммутации при котором рекомендуется применение щеток |

Угольно-графитные | УГ4 | 7 | 12 | 2-2,5 | 1,6-2,6 | 0,25 | Несколько затрудненная |

Графитные | Г8 | 11 | 25 | 2-3 | 1,5-2,3 | 0,25 | Нормальная |

| Электрографитированные | ЭГ4 | 12 | 40 | 1,5-2 | 1,6-2,4 | 0,20 | Нормальная |

| ЭГ8 | 10 | 40 | 2-4 | 1,9-2,9 | 0,25 | Самая затрудненная | |

| ЭГ12 | 10-11 | 40 | 2-3 | 2,5-3,5 | 0,25 | Затрудненная | |

| ЭГ84 | 9 | 45 | 2-3 | 2,5-3,5 | 0,25 | Самая затрудненная | |

Медно-графитные | МГ2 | 20 | 20 | 1,8-2,3 | 0,3-0,7 | 0,20 | Самая легкая |

Источник: Вольдек А. И., "Электрические машины. Учебник для технических учебных заведений" – 3-е издание, переработанное – Ленинград: Энергия, 1978 – 832с.