В статье описано устройство стандартной машины постоянного тока. Рассмотрено, что из себя представляют главный и дополнительный полюс, якорь, коллектор и щеточный аппарат.

Рассмотрим несколько подробнее устройство машины постоянного тока и приведем краткое описание ее главных конструктивных элементов.

Конструкция полюсов

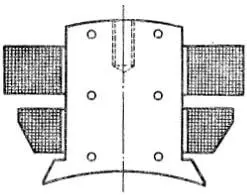

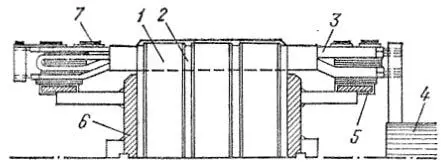

На рисунке 1 изображен полюс машины. Сердечники полюсов набираются из листов, выштампованных из электротехнической стали толщиной 0,5 – 1 мм, а иногда также из листов конструкционной стали толщиной до 2 мм. Так как магнитный поток полюсов в стационарных режимах не изменяется, то листы друг от друга обычно не изолируются. Сердечник полюса стягивается шпильками, концы которых расклепываются. Нижняя, уширенная, часть сердечника называется полюсным наконечником или башмаком. Расположенная на полюсе обмотка часто разбивается на 2 – 4 катушки для лучшего ее охлаждения.

Рисунок 1. Главный полюс машины постоянного тока

Число главных полюсов всегда четное, причем северные и южные плюсы чередуются, что достигается соответствующим соединением катушек возбуждения отдельных полюсов. Катушки всех полюсов соединяются обычно последовательно. Мощность, затрачиваемая на возбуждение, составляет около 0,5 – 3% от номинальной мощности машины. Первая цифра относится к машинам мощностью в тысячи киловатт, а вторая – к машинам мощностью около 5 кВт.

Для улучшения условий токосъема с коллектора в машинах мощностью более 0,5 кВт между главными полюсами устанавливаются также дополнительные полюсы, которые меньше главных по своим размерам. Сердечники дополнительных полюсов обычно изготавливаются из конструкционной стали.

Как главные, так и дополнительные полюсы крепятся к ярму с помощью болтов. Ярмо в современных машинах обычно выполняется из стали (из стальных труб в машинах малой мощности, из стального листового проката, а также из стального литья). Чугун вследствие относительно малой магнитной проницаемости не применяется.

В машинах постоянного тока массивное ярмо является одновременно также станиной, т. е. той частью, к которой крепятся другие неподвижные части машины и с помощью которой машина обычно крепится к фундаменту или другому основанию.

Конструкция якоря

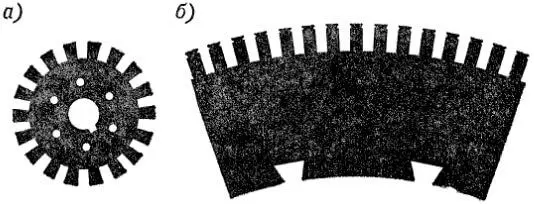

Рисунок 2. Диск (а) и сегмент (б) стали якоря

Сердечник якоря набирается из штампованных дисков (рисунок 2, а) электротехнической стали толщиной 0,5 мм. Диски насаживаются либо непосредственно на вал (при Dа ≤ 75 см), либо набираются на якорную втулку (Dа ≥ 40 см), которая надевается на вал. Сердечники якоря диаметром 100 см и выше составляют из штампованных сегментов (рисунок 2, б) электротехнической стали. Сегменты набираются на корпус якоря, который изготовляется обычно из листового стального проката и с помощью втулки соединяется с валом. Для крепления к корпусу якоря сегменты отштамповываются с гнездами для ласточкиных хвостов либо с выступающими ласточкиными хвостами (рисунок 3).

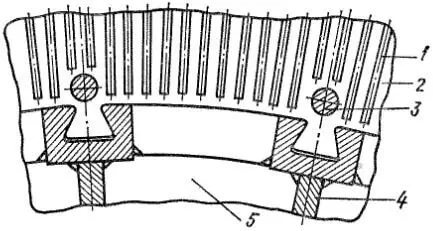

Рисунок 3. Крепление сегментов стали якоря с помощью ласточкиных хвостов

1 – вентиляционные распорки; 2 – лист стали якоря; 3 – стяжной болт; 4 – ребро ступицы якоря; 5 – лист ступицы якоря

В сердечнике якоря в зависимости от выбранной системы вентиляции могут быть аксиальные или радиальные каналы. Аксиальные каналы образуются выштампованными в дисках сердечника отверстиями. Радиальные каналы создаются с помощью вентиляционных распорок или ветрениц, посредством которых сердечник якоря (рисунок 4) подразделяется на отдельные пакеты 1 шириной 40 – 70 мм и каналы 2 между ними шириной около 5 – 10 мм. Ветреницы приклепываются или привариваются к крайним листам пакетов. Сердечник якоря крепится с помощью нажимных плит или фланцев 6.

Рисунок 4. Сердечник якоря с обмоткой

В пазы на внешней поверхности якоря укладываются катушки обмотки якоря. Выступающие с каждой стороны из сердечника якоря (рисунок 4) лобовые части обмотки 3 имеют вид цилиндрического кольца и своими внутренними поверхностями опираются на обмоткодержатели 5, а по внешней поверхности крепятся проволочными бандажами 7. Обмотка соединяется с коллектором 4.

Воздушный зазор между полюсами и якорем в малых машинах менее 1 мм, а в крупных – до 1 см.

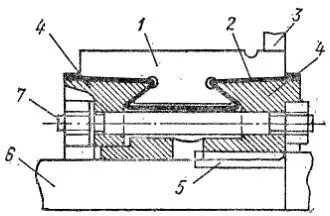

Конструкция коллектора

Рисунок 5. Коллектор

Устройство коллектора машины небольшой мощности показано на рисунке 5. Он состоит из медных пластин 1 толщиной 3 – 15 мм, изолированных друг от друга миканитовыми прокладками толщиной около 1 мм. Пластины имеют трапецеидальное сечение и вместе с прокладками составляют кольцо, которое скрепляется с помощью нажимных фланцев 4, стянутых стяжными болтами 7. От нажимных фланцев пластины коллектора изолируются миканитовыми коллекторными манжетами 2. Собранный коллектор крепится на валу 6 с помощью шпонки 5. К каждой пластине коллектора присоединяются соединительные проводники – "петушки" 3 – от обмотки якоря.

Подобное в принципе устройство имеют коллекторы подавляющего большинства машин. В последнее время в малых машинах коллекторные пластины с миканитовыми прокладками часто запрессовывают на пластмассу.

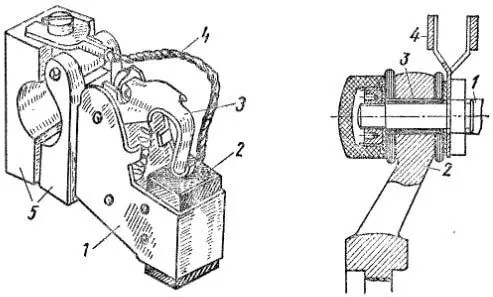

Конструкция щеточного аппарата

Для отвода тока от вращающегося коллектора и подвода к нему тока применяется щеточный аппарат, который состоит из щеток, щеткодержателей, щеточных пальцев, щеточной траверсы и токособирающих шин.

Одна из типичных конструкций щеткодержателя показана на рисунке 5. Щеткодержатели укрепляются на щеточных пальцах. На каждом щеточном пальце обычно помещают несколько или целый ряд щеткодержателей со щетками, которые работают параллельно. Щеточные пальцы, число которых обычно равно числу главных полюсов, крепятся к щеточной траверсе (рисунок 7)

Рисунок 6. Щеткодержатель со щеткой | Рисунок 7. Крепление щеточного пальца к траверсе |

и электрически изолируются от нее. Траверса крепится к неподвижной части машины: в машинах малой и средней мощности – к втулке подшипникового щита, а в крупных машинах – к станине. Обычно предусматривается возможность поворота траверсы для установки щеток в правильное положение. Полярности щеточных пальцев чередуются, и все пальцы одной полярности соединяются между собой сборными шинами. Шины с помощью отводов соединяются с выводными зажимами или с другими обмотками машины.

Коллектор и щеточный аппарат являются весьма ответственными узлами машины, от конструкции и качества изготовления которых в большой степени зависит бесперебойная работа машины и надежность электрического контакта между коллектором и щетками.

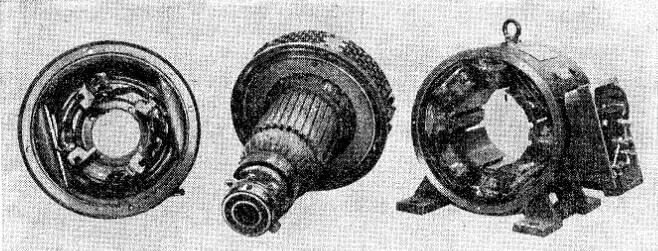

Общий вид машины постоянного тока

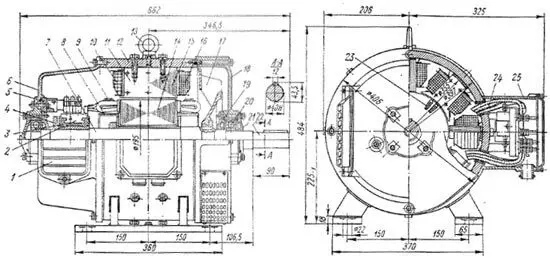

На рисунке 8 приведен чертеж, а на рисунке 9 – фотография машины постоянного тока в разобранном виде.

Рисунок 8. Общий вид электродвигателя постоянного тока 14 кВт, 220В, 1500 об/мин

1 – люковая крышка; 2 – коллекторная пластина; 3 – крепление коллектора пластмассой; 4 – кольцо для размещения корректирующих масс; 5 – траверса; 6 – передний подшипниковый щит; 7 – вал; 8 – обмоткодержатель; 9 – бандаж лобовых частей якоря; 10 – катушка добавочного полюса; 11 – сердечник добавочного полюса; 12 – станина; 13 – рым; 14 – сердечник якоря; 15 – сердечник главного полюса; 16 – катушка главного полюса; 17 – вентилятор; 18 – задний подшипниковый щит; 19 – задняя крышка подшипника; 20 – шариковый подшипник; 21 – передняя крышка подшипника; 22 – свободный конец вала; 23 – паз якоря; 24 – соединительные провода (выводы) от обмоток к доске выводов; 25 – коробка выводов

Рисунок 9. Электродвигатель постоянного тока типа П52, 8 кВт, 220 В, 43 А, 1500 об/мин

Одноякорные машины постоянного тока строятся мощностью до 10 МВт и напряжением преимущественно до 1000 В. Для электрифицированных железных дорог выпускаются также машины напряжением до 1500 В. На напряжения свыше 1500 В машины постоянного тока изготавливаются редко, так как с увеличением напряжения условия токосъема с коллектора ухудшаются.

В отдельных случаях (мощные ледоколы, приводы аэродинамических труб и пр.) требуются двигатели постоянного тока мощностью 15 – 30 МВт. В машинах с одним якорем получение таких мощностей не возможно, и поэтому строятся двух-, трех- и четырехъякорные машины, которые представляют собой многомашинные агрегаты с общим валом.

Источник: Вольдек А. И., "Электрические машины. Учебник для технических учебных заведений" – 3-е издание, переработанное – Ленинград: Энергия, 1978 – 832с.