Электродвигатели переменного тока могут быть высушены одним из следующих методов:

а) методом нагрева обмоток током;

б) методом нагрева индукционными потерями;

в) методом внешнего нагрева.

Сушка нагревом обмотки током

При сушке двигатель не разбирается. Ротор затормаживается. При фазном роторе кольца ротора закорачиваются накоротко. К статору подводится трехфазный ток такого напряжения, чтобы в обмотке статора получить ток, равный (0,5 – 0,7) × Iном. Больший ток недопустим, так как из-за отсутствия вентиляции (ротор продолжительное время неподвижен) может произойти перегрев обмотки. Полезно периодически растормаживать ротор и давать ему возможность некоторое время вращаться. Благодаря вентиляции машины при вращении ротора происходит интенсивное удаление влаги из обмоток и процесс сушки ускоряется.

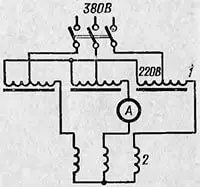

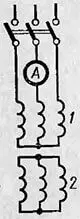

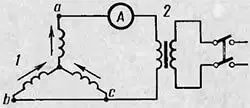

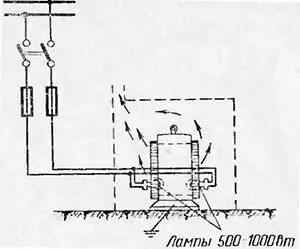

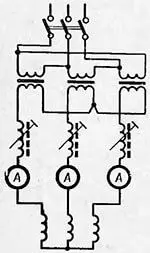

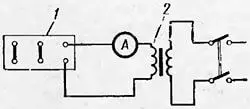

Для поддержания тока сушки равным 0,5 × Iном напряжение сушки Uс = (0,08 – 0,12) × Uном, а для тока сушки 0,7 × Iном, Uс = (0,1 – 0,17) × Uном. Для двигателей с номинальным напряжением 380 В напряжение сушки должно поддерживаться в пределах 30 – 65 В. Для получения такого напряжения в обычную трехфазную сеть включают три сварочных трансформатора (рисунок 1). Можно обойтись и двумя сварочными трансформаторами, включив их по схеме открытого треугольника (рисунок 2). Если ток сушки окажется выше 0,7 × Iном и снизить его путем регулировки сварочного трансформатора не удается, то можно первичную обмотку, имеющую номинальное напряжение 380 В, подключить на напряжение 220 В. Для контроля за током сушки необходимо в каждую фазу включить по амперметру, так как при отсутствии приборов можно превысить ток в какой-либо из фаз сверх допустимого и перегреть ее.

|  |

| Рисунок 1. Схема сушки электродвигателя нагревом током в обмотке с применением сварочных трансформаторов | Рисунок 2. Схема сушки двигателя 380 В с применением двух сварочных трансформаторов |

Для двигателя мощностью до 28 кВт в качестве источника питания при сушке может быть использован применяемый для местного освещения или электроинструмента трехфазный трансформатор типа ТС-2,5 со вторичным напряжением 40 В. При наличии двух трансформаторов путем их параллельного включения можно высушить электродвигатели мощностью до 55 кВт. Для двигателей с номинальным напряжением 3 кВ напряжение сушки должно поддерживаться в пределах 220 – 380 В. Таким образом, в данном случае сушку можно производить, подключая двигатели непосредственно к сети 220 и 380 В.

|

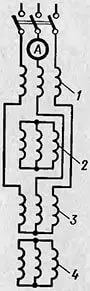

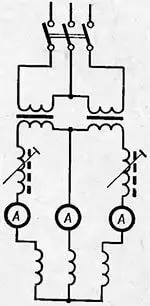

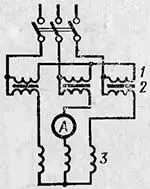

| Рисунок 3. Схема сушки двигателя 6 кВ с применением сварочных трансформаторов. 1 – первичная и 2 – вторичная обмотки сварочного трансформатора на 220 / 60 В; 3 – обмотка электродвигателя |

Для двигателей с номинальным напряжением 6 кВ напряжение сушки должно поддерживаться в пределах 480 – 500 В.

Напряжение 480 – 500 В можно получить путем использования вторичных обмоток сварочных трансформаторов в качестве вольтодобавочных. Для этого первичные обмотки трех сварочных трансформаторов с Uном = 220 В соединяют в звезду и подключаются к сети 380 В. Вторичные обмотки одним выводом объединяются с первичной обмоткой, а вторым выводом присоединяются к обмотке двигателя, подвергающегося сушке (рисунок 3). На электростанциях иногда напряжение 500 В можно получить, применив в схеме сушки автотрансформаторы от электрофильтров (рисунок 4). При отсутствии источников питания нужного напряжения сушку двигателей с фазным ротором можно производить, подав напряжение в обмотку ротора и закоротив обмотку статора (рисунок 5). Напряжение, подводимое при этом к обмотке ротора, должно быть равно Uс = (0,1 – 0,15) × Uном.рот, а ток сушки Iс = (0,5 – 0,7) × Iном. рот.

При наличии двух одинаковых по мощности и исполнению машин, подлежащих одновременной сушке, можно применять одну из следующих схем.

1. Напряжение сушки Uс = (0,15 – 0,30) × Uном.рот подводится к обмотке ротора первого двигателя. Обмотка ротора второго двигателя закорачивается. Статорные обмотки обоих двигателей соединяются друг с другом (рисунок 6). Ток сушки Iс = (0,5 – 0,7) × Iном.рот.

2. Напряжение сушки Uс = (0,15 – 0,30) × Uном.стат подводится к обмоткам статоров, соединенных последовательно. Обмотки роторов обоих двигателей закорачиваются (рисунок 7). Ток сушки Iс = (0,5 – 0,7) × Iном.стат.

3. Напряжение сушки Uс = (0,15 – 0,30) × Uном.стат подводится к обмотке статора первого двигателя. Обмотка статора второго двигателя закорачивается. Роторные обмотки обоих двигателей соединяются друг с другом. Ток сушки Iс = (0,5 – 0,7) × Iном.стат.

|

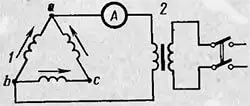

| Рисунок 8. Сушка электродвигателя при отсутствии соединения внутри двигателя. 1 – выводной щиток двигателя; 2 – сварочный трансформатор |

При отсутствии источников трехфазного пониженного напряжения сушка электродвигателей переменного тока может быть выполнена однофазным током. Применяется этот метод главным образом для электродвигателей 500 В и ниже. Для сушки достаточно иметь один сварочный трансформатор. Если на щитке электродвигателя имеются все шесть выводов обмотки статора, то все три фазы обмотки соединяются последовательно по схеме рисунка 8. Напряжение сушки Uс = (0,2 – 0,3) × Uном.стат. Ток сушки должен быть равен 0,5 – 0,7 × Iном.стат.фазн, где Iном.стат.фазн – фазный ток статора.

Если на щитке имеются только три вывода, а соединение в звезду или треугольник выполнено внутри двигателя, то при соединении в треугольник применяется схема рисунка 9, а при соединении в звезду – схема рисунка 10. При сушке по этим схемам по одной из фаз обмотки статора пойдет ток большой величины, чем по двум другим. Следовательно, нагрев первой фазы обмотки будет большим, чем двух других. Во избежание перегрева какой-либо из фаз и для обеспечения равномерной сушки всех трех фаз в случае соединения обмотки треугольником подводящие провода периодически пересоединяются. Так если вначале питание было подведено к выводам a и b, то через некоторое время питание следует переключить на выводы b и c, а затем на выводы c и a и так далее. Время, через которое производится переключение, определяется опытным путем, по показаниям термометра, установленного на той фазе обмотки, которая обтекается большим током.

При соединении обмотки в звезду периодически пересоединяются питающие провода и переставляется перемычка в следующем порядке: питание подано по a и b, перемычка между b и c; питание подано на b и c, перемычка между a и c; питание подано на c и a, перемычка между a и b. Далее пересоединение повторяется. Необходимость переключения питающих проводов во время сушки сильно затрудняет сушку. Поэтому сушка однофазным током при отсутствии всех шести выводов на щитке электродвигателя может быть рекомендована только в тех случаях, когда нет возможности применить другие способы.

При наличии источника постоянного тока, допускающего регулировку напряжения и тока, сушку электродвигателей переменного тока любого напряжения можно выполнить подачей в обмотку двигателя постоянного тока. При этом, если на щитке двигателя имеются все шесть выводов обмотки статора, фазы обмотки соединяются последовательно, как указано на рисунке 8, а при наличии только трех выводов применяются схемы рисунков 9 и 10, как было указано для однофазного переменного тока. Как и при сушке однофазным током, при наличии на клеммном щитке только трех выводов при сушке постоянным током необходимо периодически переключать подводящие провода.

Если двигатель имеет только три вывода, то ток сушки в подводящих проводах должен быть в пределах 0,43 – 0,6 × Iном при соединении в треугольник и 0,5 – 0,7 × Iном при соединении в звезду.

Сушка индукционными потерями

Как и при сушке генераторов, для создания индукционных потерь в стали на статор электродвигателя наматывается временная намагничивающая обмотка (смотрите рисунок 1 в статье "Методы сушки синхронных генераторов и компенсаторов"). Ротор из машины вынимается. Основное достоинство этого способа состоит в том, что для сушки не требуется источник пониженного напряжения (для двигателей 380 – 500 В) или повышенного напряжения (для двигателей 6 кВ), так как число витков намагничивающей обмотки можно подобрать на имеющееся напряжение сети – 220 или 380 В.

Однако необходимость разбирать двигатель, выполнять расчет и намотку намагничивающей обмотки несколько усложняет и затрудняет сушку. Поэтому практически методом потерь в стали электродвигатели сушат в том случае, если нет возможности применить другие методы. При этом метод потерь в стали применяется главным образом для сушки крупных электродвигателей (свыше 100 кВт).

Расчет намагничивающей обмотки производится по методу, изложенному в статье "Методы сушки синхронных генераторов и компенсаторов".

Если двигатель имеет выносные подшипники, то сушка его может быть выполнена без разборки. В этом случае один из подшипников изолируется от фундаментной рамы и вал ротора используется в качестве намагничивающего витка.

Пример. Расчет витков для сушки электродвигателя типа ДАМСО-185-4, 680 кВт, 1480 об/мин, 6000 В.

Путем обмера устанавливаем геометрические размеры активной стали, приведенные на рисунке 3, в статье "Методы сушки синхронных генераторов и компенсаторов":

l = 43 см; lкан = 1 см; nкан = 9 шт.;

Dвнутр = 45 см; Dвнешн = 80 см; hзуб = 7,5 см.

Определяем осевую длину активной стали

lс = k × (l – nкан × hкан) ,

где k – коэффициент заполнения для лакированной стали, равный 0,93,

lс = 0,93 × (43 – 9 × 1) = 0,93 × 34 = 30,7 см;

высоту спинки статора

![]()

поперечное сечение спинки статора

Q = lс × hсп = 30,7 × 10 =307 см2 .

Принимая индукцию B = 1 Тл и напряжение сушки Uс = 220 В, определяем число витков намагничивающей обмотки

Для индукции B = 0,5 Тл и того же напряжения (установившийся режим) число витков

а F0 для индукции B = 1 Тл и динамной стали выбираем, как указано выше F0 = 5 А.

Диаметр активной стали, соответствующей середине спинки статора:

D0 = Dвнешн – hсп = 80 – 10 = 70 см .

Полная намагничивающая сила

F = π × D0 × F0 = 3,14 × 70 × 5 = 1100 А .

Ток намагничивания

![]()

Полная мощность, необходимая для сушки:

![]()

Сечение провода намагничивающей обмотки выбираем для тока

![]()

По справочнику находим, что сечение провода марки ПР должно быть равно 10 мм2.

Намагничивающую обмотку выполняем с 65 витками. Для ускорения прогрева двигателя на обмотке делаем отпайку от 32-го витка.

Все указания, приведенные в статье "Методы сушки синхронных генераторов и компенсаторов" по выполнению намагничивающей обмотки, по использованию вала ротора в качестве намагничивающего витка, сохраняются и для случая сушки электродвигателей.

Сушка внешним нагревом

Методом внешнего нагрева можно сушить все электрические машины. Для сильно отсыревших машин постоянного тока этот метод является единственно возможным, а для электродвигателей переменного тока наиболее целесообразным.

Сушка внешним нагревом наиболее просто и эффективно может быть выполнена при помощи одной или нескольких воздуходувок. Воздуходувка состоит из вентилятора и камеры или патрубка с электронагревателем. Воздух, засасываемый вентилятором, направляется в камеру с нагревателем и, соприкасаясь с раскаленным электронагревателем, интенсивно подогревается до высокой температуры.

Воздуходувки выпускаются различных размеров и мощностей. Подогреватели в них изготовляются из зигзагообразных чугунных элементов или в виде спиралей из нихрома, фехраля.

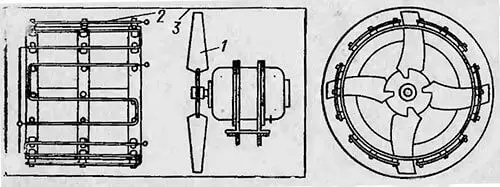

Для сушки электрических машин нужно иметь одну или несколько воздуходувок с электронагревателями мощностью 10 – 30 кВт. Такую воздуходувку нетрудно изготовить и весьма полезно иметь в электроцехе любого, в том числе и небольшого, предприятия. Достаточно иметь вентилятор типа Ц № 3 с двигателем 0,25 кВт, 1440 об/мин и 50 – 60 м провода из нихрома. Для нагревателя мощностью 10 кВт необходимо изготовить три спирали из нихрома сечение 1 мм2 длиной по 16 м. Для нагревателя мощностью 30 кВт следует намотать три спирали из нихрома сечением 3 мм2 длиной по 18 м. Спирали при напряжении сети 380 В соединяются в звезду, а при напряжении 220 В – в треугольник. После изготовления воздуходувки окончательная длина спиралей устанавливается опытным путем. Для надежной длительной работы спирали при обдувке их воздухом от вентилятора должны накаляться только до вишневого цвета (перекал недопустим). Если нагрев воздуха недостаточен, следует уменьшить длину спиралей. При недостаточно интенсивном обдуве или слишком малой длине спиралей они могут перегреваться до недопустимой температуры и это приведет к быстрому перегоранию их (предельная рабочая температура для нихрома 1100 °С и для фехраля 850 °С). Спирали при помощи фарфоровых роликов закрепляются на каркасе из полосовой стали 4 × 30 мм, который вставляется в кожух из листовой стали толщиной 1 мм (рисунок 11). Во избежание провисание спиралей и появления короткого замыкания каждая спираль должна крепиться к каркасу не менее чем на 9 – 13 роликах.

Рисунок 11. Общий вид воздуходувки

1 – вентилятор; 2 – нагревательный элемент; 3 - кожух

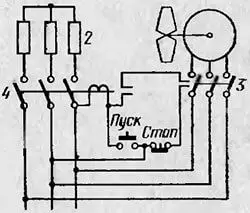

Схема соединения воздуходувки показана на рисунке 12. Корпус воздуходувки следует надежно заземлить.

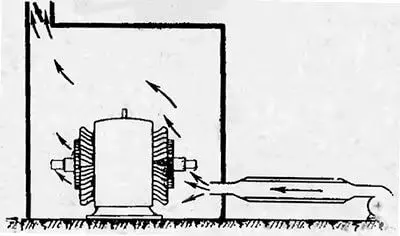

При сушке воздуходувкой термометры устанавливаются (рисунок 13) на выходе горячего воздуха из воздуходувки (который обычно подается в нижнюю часть тепляка), на лобовых частях обмоток, ближайших к воздуходувке, и на активной стали статора. Температура горячего воздуха, обмотки и активной стали не должна превышать 90 °С. В случае невозможности устройства тепляка для крупных машин, а также при сушке мелких и средних электромашин ограничиваются укрытием электрической машины брезентом. Для удобного контроля за температурой сушки термометры выводят через брезент наружу.

Электрические машины открытого исполнения при сушке воздуходувкой могут полностью не разбираться. Жалюзийные решетки в корпусе машины, если они есть, на время сушки целесообразно снять.

В электрических машинах закрытого исполнения необходимо снять торцевые крышки с обеих сторон, так как при закрытых крышках высушить машину будет невозможно.

Для наиболее равномерной сушки обмоток поток горячего воздуха направляется на наиболее массивные металлические части машины, от нагрева которых нагревается обмотка.

Направление горячего воздуха непосредственно на обмотку не рекомендуется, так как это может привести к неравномерным нагревам обмотки. Если температура воздуха при выходе из воздуходувки 80 °С и ниже, то горячий воздух целесообразно подавать в корпус машины непосредственно на активную сталь статора через проемы, предназначенные для выброса нагретого воздуха.

В некоторых случаях для создания нужной для сушки температуры воздуходувку приходится укрывать брезентом вместе с электрической машиной. В этом случае необходимо принять меры к тому, чтобы брезент нигде непосредственно не касался воздуходувки, так как при повреждении вентилятора корпус воздуходувки может нагреться до опасной температуры и брезент при касании может загореться.

Температуру сушки регулируют путем увеличения или уменьшения отверстия в тепляке или в брезенте, предназначенного для вытяжки влажного воздуха.

Если воздуходувка отсутствует, то электрические машины небольшой и средней мощности (до 100 кВт) могут быть высушены при помощи электроламп (рисунок 14).

Машина для сушки разбирается (вынимается ротор). Внутри статора кладется металлический лист, на который с двух сторон помещаются патроны с двумя лампами накаливания. Статор утепляется досчатым коробом, обитым внутри асбестом или брезентом. Для машин мощностью до 28 кВт достаточно установить две лампы по 300 Вт; для машин до 75 кВт – две лампы по 500 Вт; для машин до 100 кВт – две лампы по 1000 Вт. Ротор электродвигателей с фазным ротором и якорь машин постоянного тока необходимо уложить и закрепить на статоре. При совместной сушке статора и ротора время сушки удлиняется примерно на 12 – 20 часов (из-за более длительного времени сушки ротора).

При наличии на производстве сушильных шкафов для разных технологических целей, в том числе камер с инфракрасными лампами, их можно использовать для сушки электромашин. В этом случае электрическую машину помещают в сушильный шкаф или камеру, включают нагревательные элементы печи или инфракрасные лампы и сушат, контролируя температуру. При этом открытые электрические машины можно не разбирать, а в закрытых машинах необходимо обязательно снимать торцевые крышки. Температура в сушильных шкафах должна поддерживаться в пределах 90 – 100 °С. Из сравнения рассмотренных методов можно сделать следующие выводы.

Метод нагрева током применим как для крупных, так и для средних и мелких двигателей. Чаще всего он применяется для крупных и особенно высоковольтных двигателей. Достоинство его состоит в том, что при этом не требуется разбирать двигатель.

Метод нагрева индукционными потерями применяется для крупных электродвигателей в тех случаях, когда метод нагрева током по каким-либо причинам не применим, требует разборки двигателя и намотки намагничивающей обмотки.

Методом внешнего нагрева могут быть высушены двигатели любой мощности. Чаще всего он применяется для средних и мелких машин. Он часто применяется также в сочетании с индукционным методом или методом нагрева током.

Источник: Алякртский И. П., Мандрыкин С. А., "Сушка электрических машин и трансформаторов" – Москва: Энергия, 2-ое издание, 1974 – 72с.